Badania nieniszczące - NDT

Badania nieniszczące - NDT

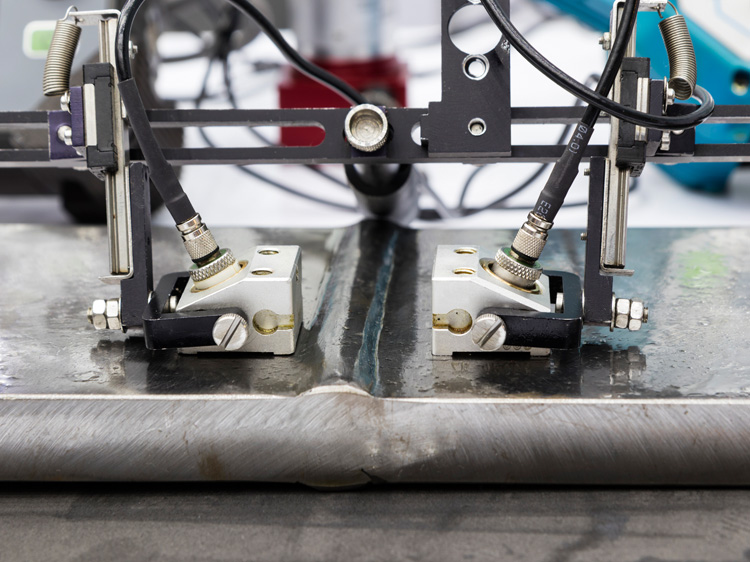

Badania nieniszczące spoin i materiałów (badania NDT) umożliwiają dotrzymanie najwyższych standardów technicznych w procesach produkcyjnych oraz eksploatacji maszyn. Gwarantuje to pełne bezpieczeństwo zarówno samych procesów, jak i wykorzystania gotowych wyrobów.

Szereg procedur stosowanych w naszym laboratorium badań niszczących i nieniszczących umożliwia wykrycie nieciągłości materiałowych bez uszkadzania elementu przeznaczonego do badań i zmiany jego właściwości.

Badania nieniszczące spoin i materiałów

Wykonujemy badania nieniszczące złączy spawanych i spoin oraz badania NDT dotyczące różnych materiałów z użyciem najpopularniejszych metod. Zaawansowany sprzęt pomiarowy oraz wykwalifikowany personel stanowią gwarancję precyzyjnego przeprowadzenia wszystkich czynności pomiarowych.

Nasza oferta obejmuje zarówno najpopularniejsze badania wizualne, realizowane przy pomocy oka nieuzbrojonego lub przyrządów optycznych, jak i szereg innych testów. Są to między innymi badania magnetyczno-proszkowe, defektoskopowe badania nieniszczące – radiograficzne, ultradźwiękowe, analiza składu chemicznego metali i wiele innych. Gwarantujemy kompleksowość usług oraz zgodność wszystkich badań ze standardami takimi jak normy ISO, DNV czy Norsok.

Serdecznie zachęcamy do zapoznania się ze szczegółową ofertą badań nieniszczących NDT.